Servicio de punzonado es un proceso mecanico de alta precision de corte de figuras simples en laminas de acero de bajo carbono, galavanizadas, pintadas,

acero inoxidable y aluminio; que requieren perforaciones con figuras geometricas determinadas en la maquila de punzonado.

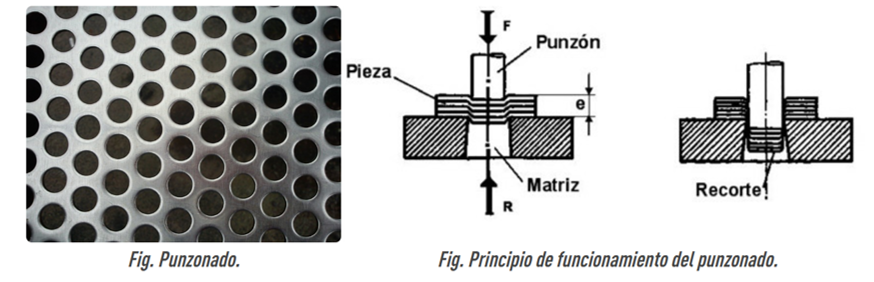

Para el proceso de punzonado de lamina se emplea un punzon perfectamente afilado y una matriz (base) que permiten diferentes operaciones:

embutido y abocardado, ambas con posibilidad de roscado y el punzonado de lamina (corte de la figura en un solo golpe).

- Punzonado

El punzonado de lamina es una operacion mecanica que consiste en perforar (corte cerrado) una lamina metalica por medio de un corte o deformacion sin arranque de viruta.

Pertenece a la rama de la matriceria que estudia y desarrolla operaciones para obtener piezas en serie en la maquila de punzonado.

Punzonado de lamina es un proceso en frio de corte de lamina y placa mediante un punzon y matriz. La aplicacion de una fuerza sobre el punzon

lo obliga a penetrar en la lamina creando una «deformacion» inicial seguida de un cizallamiento y rotura del material

(por propagacion rapida de fisuras entre las aristas de corte del punzon y matriz) finalizando con la expulsion de la pieza cortada o sobrante.

- Mecanica del corte

En el servicio de punzonado se consideran tres etapas

-Deformacion. Los esfuerzos del punzon sobre una lamina metalica, origina en esta una deformacion inicialmente elastica y despues plastica,

al rededor de los bordes del punzon y la matriz en la maquila de punzonado.

-Penetracion. Los filos del corte del punzon y matriz penetran dentro del material produciendose grietas en el material debido a la concentracion de tensiones

a lo largo de los filos del corte

-Fractura. Las grietas originadas dentro del proceso crean una separacion del material. Asimismo, el punzon continua su descenso para expulsar el recorte.

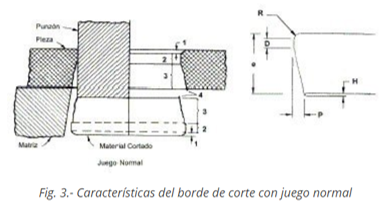

El juego de corte, permite la penetracion del punzon en la matriz y la expulsion del material cortado.

El corte por punzonado de lamina produce varias características en los bordes de la chapa y del material cortado. Estas características son:

-Deformación plástica caracterizada por un pequeño radio R.

-Zona bruñida de aspecto brillante caracterizada por el ancho D.

-Fractura angular, con aspecto mate, definida por la penetración P.

-Rebaba caracterizada por su altura H.

Todas las carecteristicas del borde cortado dependen del tipo de dureza y espesor del material, asi mismo el juego entre punzon y matriz,

la afilacion de las herramientas, sujecion del material y tamaño del punzon.

La zona de fractura y la calidad del corte dependen del juego entre la matriz y su punzon.

-Juego insuficiente. Genera un corte secundario, con mayor grado de precision y mayor desgaste de herramental.

-Juego normal. Grietas alineadas, no causa corte secundario, rebaba pequeña.

-Juego excesivo. Mayor rebaba, menor grado de precision y menor desgaste de herramental.

insertar imagen Juego insuficiente- suficiente

Servicio de punzonado al ser una operacion de deformacion sin arranque de viruta, permite procesar laminas con tolerancias geometricas y dimensiones minimas,

sin alterar de forma significativa el acabado superficial de las piezas.

En el servicio de punzonado la relacion entre el espesor de la lamina o placa (e) y el diametro del punzon (d) esta dada por:

insertar imagen con formula e max…*

es decir, la lamina o placa a procesar debe tener un espesor menor (hasta un 20%) o igual al diametro del punzon. La disposicion optima de la figura a cortar,

asegura una perdida minima de material en la maq

ila de punzonado. La separacion minima entre figuras nunca debe de ser menor al espesor de la lamina o placa.

El punzonado de lamina va ligado al proceso de estampado, dado que en este proceso existe una transformacion plastica (alargamiento).

La tecnologia de servicio punzonado ha evolucionado hacia mas maquinas automaticas integradas en la estacion de trabajo. Estas maquinas CNC (control numerico por computadora)

son mas flexibles, permiten procesar una amplia familia de piezas sobre la misma maquina de punzonado de lamina.

Las operaciones que se pueden realizar en la maquila de punzonado son: punzonado de lamina (golpe en un punto de la pieza, para generar una perforacion mascado

( punzonados consecutivos y solapados, para generar contorno en la pieza) y conformado (operaciones de deformacion plastica de la pieza, se puede embutir,

extruir y acuñar para generar cortes de formas variadas).

El numero de ejes que emplea el equipo de punzonado de lamina CNC puede ser:

- 3 ejes: (X,Y) para desplazamiento y eje Z para la profundidad del punzon.

- 4 ejes: (X,Y) para desplazamiento, eje Z para la profunidad del punzon y eje T para cambio de herramienta.

- 5 ejes: (X,Y) para desplazamiento, eje Z para la profundidad del punzon, eje T para cambio de herramienta y eje B para giro de matriz

- 6 ejes: (X,Y) para desplazamiento, eje Z para la profundidad del punzon, eje T para cambio de herramienta, eje B para giro de la matriz y eje A para giro del punzon.

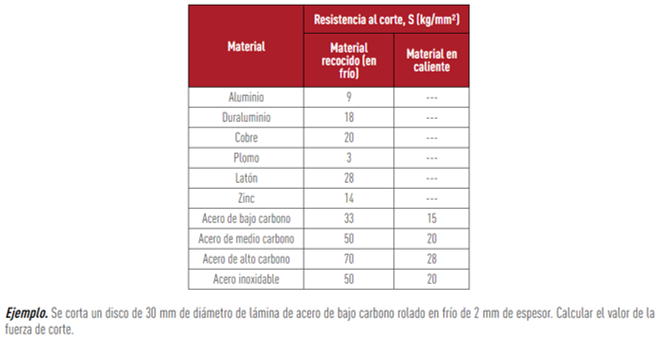

Fuerza de corte

En punzonado de lamina es importante calcular la fuerza de corte (F) porque esta determina el tamaño (tonelaje) de la prensa necesaria y es esencial para evitar un

desgaste prematuro de la herramienta. La fuerza de corte (F) en el trabajo de punzonado de lamina se determina por:

**insertar imagen con formula F=)

Precisión de las piezas punzonadas

En la maquila de punzonado, como en cualquier otro proceso de fabricación, en necesario establecer las especificaciones de precisión

necesarias para satisfacer las necesidades del usuario. Por tanto, resulta interesante hacer un estudio de la precisión del servicio de punzonado,

con el fin de poder definir dichas especificaciones, de la forma más acertada posible.

La precisión de las piezas punzonadas puede ser caracterizada por los siguientes defectos:

dimensionales, posicionales y de forma. Los factores que afectan a estos defectos son

principalmente el material, las herramientas, las variaciones del proceso y la máquina. En l

La precisión en el servicio de punzonado puede ser caracterizada por los siguientes defectos: dimensionales, posicionales y de forma.

Los factores que afectan a estos defectos son principalmente el material, las herramientas, las variaciones del servicio de punzonado y la maquina.

insertar imagen*

Aplicaciones especiales en maquila de punzonado

A continuación comentaremos algunas situaciones especiales en la maquila de punzonado

Servicio de punzonado en grandes espesores

En el servicio de punzonado en muchas ocasiones se deben realizar punzonados en espesores grandes pueden aparecer la mayoría de problemas asociados

al servicio de punzonado. Teniendo en cuenta lo expuesto anteriormente resumiremos los puntos a tener en cuenta en esta situación:

Tener las herramientas en las mejores condiciones de corte, bien afilados.

Utilizar la gama más alta de tolerancias.

Utilizar punzones con conicidad negativa extra (2º en total).

Si es posible utilizar radios en las esquinas para un menor desgaste de la herramienta.

Lubricar la herramienta (ABS) y la chapa.

Utilizar velocidades de punzonado y velocidades de desplazamiento de ejes lentas.

Inspeccionar frecuentemente el estado de las herramientas.

Aplicar afilados especiales a los punzones.

Agujeros con dimensiones inferiores al espesor

Hay situaciones en las que es necesario realizar agujeros que tienen alguna dimensión inferior al espesor de la chapa.

En estos casos el riesgo de que se rompa el punzón aumenta. Cuando la mecha de un punzón con dimensiones inferiores al espesor de la chapa inicia

el ciclo de servicio de punzonado, tiende a flexar y por tanto a romperse.

Existen herramientas completamente guiados en los que el pisador cumple una función extra: guiar la parte inferior de la mecha del punzón.

La apertura del pisador con relación a la dimensión del punzón es sólo de 0,04 mm de forma que evita la flexión de la mecha del punzón. Al evitar esta flexión y guiar al punzón conseguimos que éste entre más centrado en la matriz, con lo que la uniformidad de la tolerancia de corte será mejor. De esta forma la vida útil de los utillajes aumentará y la calidad del servicio de punzonado será inmejorable. En la tabla inferior se muestra la relación entre la dimensión mínima de un utillaje y el espesor de la chapa tanto para el utillaje estándard como para el utillaje guiado.

Relación entre dimensión mínima y espesor de chapa según el material

Material Herramienta estándar Herramienta Guiada

Aluminio 0.75 a 1 0.5 a 1

Aluminio 1 a 1 0.75 a 1

Inoxidable 2 a 1 1 a 1

Este tipo de herramientas son muy recomendables para recortar, ya que suelen utilizarse mucho y es importante para la calidad final de la pieza.

También es aconsejable para los típicos punzones que se utilizan en servicio punzonado para recortar ya que, a veces, se debe punzonar una área mucho

menor que la del punzón, lo que crea que éste tienda a desviarse. Por el mismo motivo es aplicable para operaciones de muescado (nibbling) con redondos.

Con este tipo de herramientas se ha llegado a realizar agujeros de diámetro 2,5 en chapa de 6 mm de acero st52 en una punzonadora combinada con láser Amada

para poder iniciar el corte desde un agujero y evitar tener que realizar la perforación con el láser.

Para mas información o asesoría puedes visitar nuestra Página de Facebook o llenar el formulario.